Electronique > Bases > Réalisation circuit imprimé > Plaque d'expérimentation

Dernière mise à jour : 23/09/2012Présentation

Une plaque d'expérimentation, appelée aussi plaque d'essai ou Veroboard ou M-Board (il existe encore d'autres appellations), est un circuit imprimé servant de support physique pour l'assemblage de composants électroniques. Contrairement à un circuit imprimé standard que l'on doit insoler au UV, graver avec de l'acide et percer, un circuit imprimé d'expérimentation est prêt à l'emploi : il dispose de pastilles de cuivre ou de bandes de cuivre, et est prépercé avec des trous régulièrement espacés, par exemple au pas de 2,54 mm (cet écart est le même que celui existant entre deux pattes d'un circuit intégré de type DIL comme le NE555 ou LM741 que vous connaissez peut-être déjà). Avec ce genre de circuit imprimé, il suffit de placer le composant dans les trous qui vont bien - il ne doit pas subir de contraintes physiques fortes qui pourraient l'endommager, et de le souder. Ce type de circuit est idéal en phase de développement ou lors de la mise en pratique de schémas anciens ou incertains, avec lesquels on pressent qu'il va falloir quelques adaptations. Mais il est aussi fort pratique quand on débute, car il évite de passer par l'étape "longue" de réalisation requise pour les circuits basés sur le procédé chimique. Le présent article décrit comment utiliser une plaque d'expérimentation à pastilles ou à bandes pour réaliser des circuits électroniques simples.Plaques d'expérimentation sans soudure

Cet article concerne les plaques d'expérimentation à bandes ou à pastilles, qui nécessitent des opérations de soudage. Il existe aussi des plaques d'expérimentation à contacts électriques élastiques (ressorts) qui permettent l'assemblage de composants électronique sans aucune soudure. La petite vidéo qui suit vous en fait un rapide descriptif.

Lien vers vidéo pleine taille YouTube

Attention, ce genre plaque ne supporte guère les courants forts et n'est pas conseillée pour des circuits de puissance (alim labo, ampli BF costaud, commande de gros moteurs, etc).

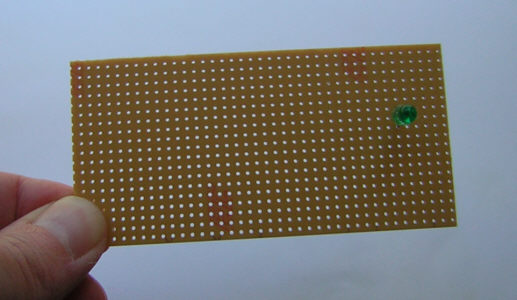

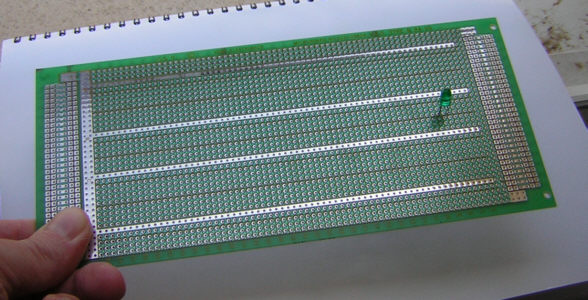

Aperçu d'une plaque d'expérimentation à bandes ou à pastilles

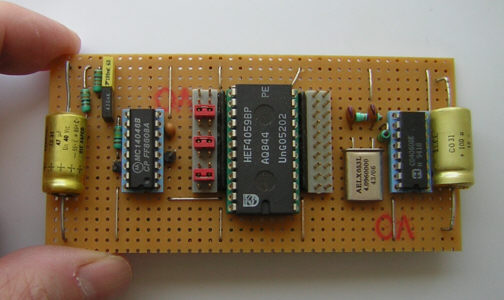

Il existe différentes sortes et tailles de plaques d'expérimentation, mais le principe d'utilisation reste le même dans tous les cas : on place des composants électroniques dans certains des trous présents, on les soude, puis on relie entre elles les pattes des composants qui doivent l'être.

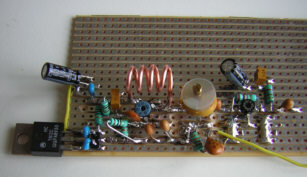

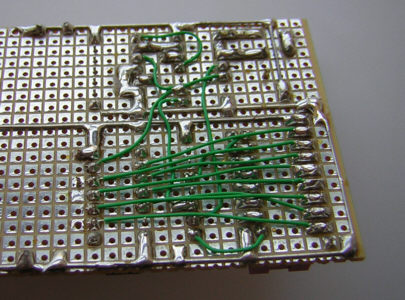

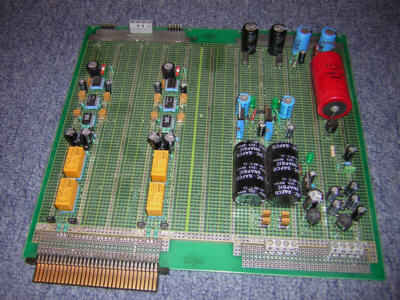

Exemple de réalisation sur plaque à pastilles

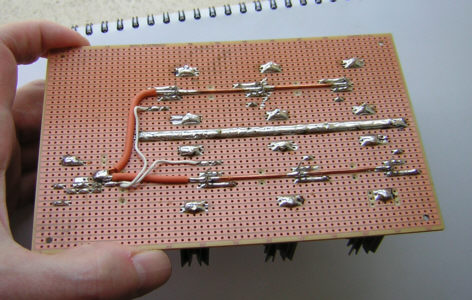

La plupart du temps, on place les composants côté composants et on soude côté cuivre. Mais rien n'empêche de placer et souder les composants côté cuivre :

Plaque à bandes ou à pastilles ?

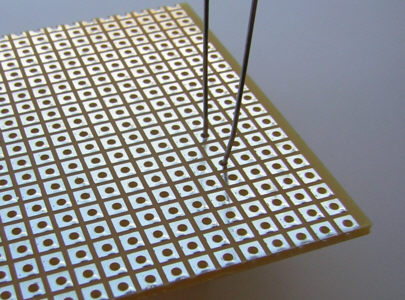

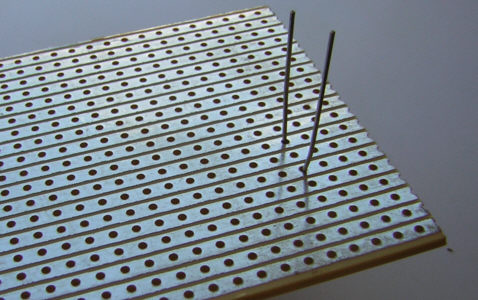

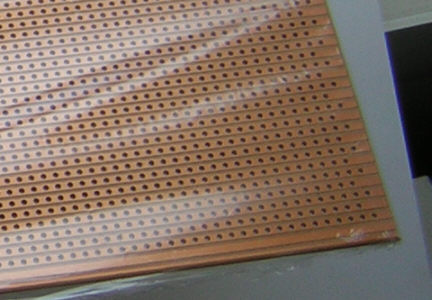

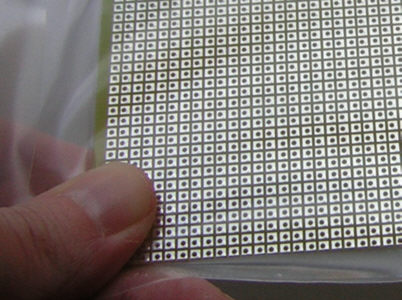

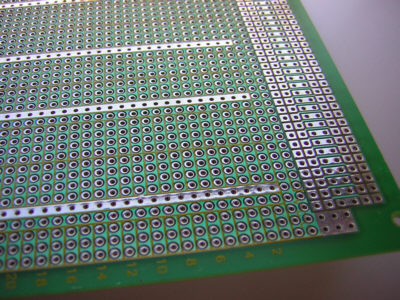

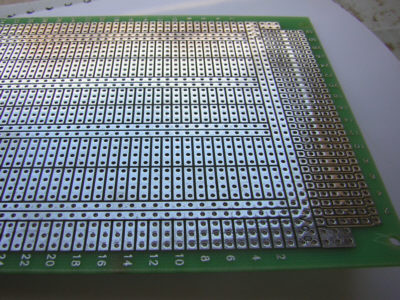

Les photos qui suivent montrent les deux types de plaques les plus répendues... et les moins chères ! Plaque à pastilles sur la photo de gauche, et plaque à bandes sur la photo de droite.

Quel type choisir ?

Cela dépend principalement de vos préférences personnelles, moi-même utilise autant les deux types, selon mon inspiration et la "complexité" du montage. Pour les montages très denses (composants très serrés), j'ai plutôt tendance à utiliser des plaques à pastilles.Plaque à bandes

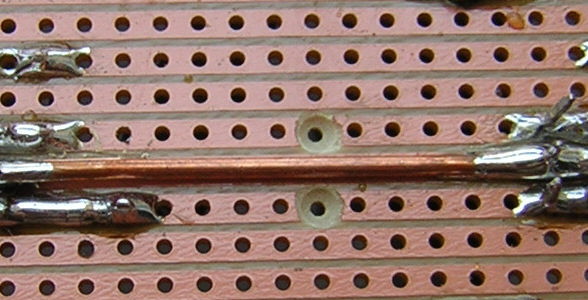

La plaque à bandes peut nécessiter des découpes sur certaines parties de bandes, pour isoler des parties de circuits qui n'ont pas à être reliées ensembles. C'est ce que montrent les photos suivantes.

La coupure des bandes peut être réalisée au cutter (pas très conseillé, attention aux doigts), avec un outil spécifique ou avec un simple forêt de diamètre compris entre 3 mm et 8 mm (c'est cette dernière méthode que j'emploie). Avec un peu d'habitude, le nombre de coupure et de fils additionnels peut être très réduit (sur les photos qui précèdent, les gros fils ajoutés permettent juste le passage de courants très importants). Les deux photos qui suivent montre une plaque d'essai constituées d'une multitude de petites bandes placées parallèlement, avec d'autres bandes plus longues perpendiculaires dédiées aux raccords d'alimentation (une des deux est la masse). Ce type de plaque est très pratique pour les circuits intégrés, car il n'y a pas besoin de prévoir des découpes de pistes entre les deux rangées de pattes, contrairement à ce qui doit être fait avec une plaque à bandes standard.

Si des liaisons sont à effectuer entre deux parties distantes du circuit imprimé, il est parfois préférable d'utiliser des straps (petits ponts conducteurs) côté composants, plutôt que d'ajouter des fils isolés côté cuivre. Pas de règle générale, c'est fonction de l'entassement des composants, de la place disponible... et des oublis qui arrivent parfois et qu'il faut rattraper.

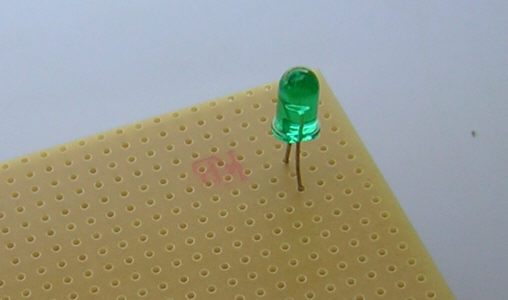

Plaque à pastilles

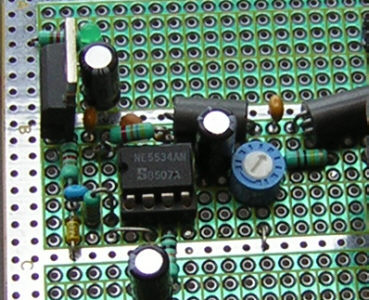

La plaque à pastilles ne requiert certes aucune coupure de piste, puisqu'il n'y a pas de piste et que toutes les pastilles sont isolées entre elles. A priori, cela demande plus de fils de câblage puisque toutes les connexions sont à faire. En fait, cela dépend beaucoup du type de circuit et ce n'est pas toujours aussi évident que ça à évaluer à l'avance. Voici un exemple de circuit où le nombre de composants n'est pas très élevé, et où le nombre de connexions par fil est relativement réduit :

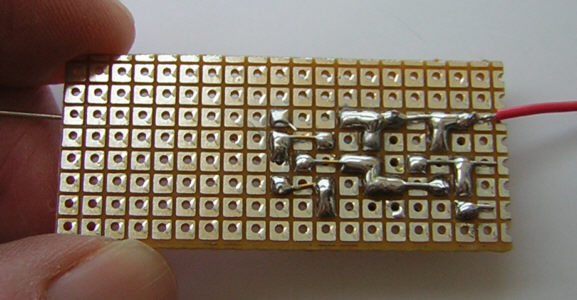

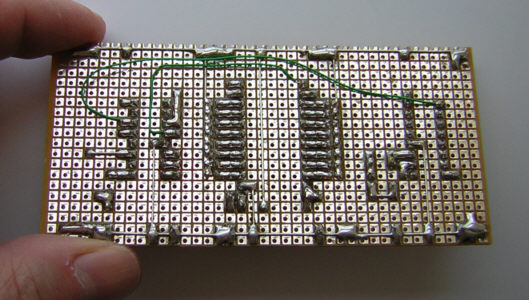

Si les pattes de composants à raccorder entre elles sont placées côte à côte, on peut se contenter de faire un petit pont de soudure qui englobe en même temps deux ou trois pastilles, voire plus. Voici un exemple où les fils ajoutés sont en plus grand nombre, cela était lié à l'emploi d'un connecteur multipoints d'entrées / sorties dont chaque plot devait être relié à un endroit assez distant de son propre emplacement :

Il faut bien garder à l'esprit que chaque fil ajouté sous la plaque - côté soudure - risque d'encombrer la plaque et de gêner les opérations de soudage et de dessoudage sur les pastilles situées au-dessous (surtout si le fil est tendu et qu'on ne peut pas le déplacer un peu). Il faut donc les éviter au maximum ou prévoir assez de mou.

Un petit conseil...

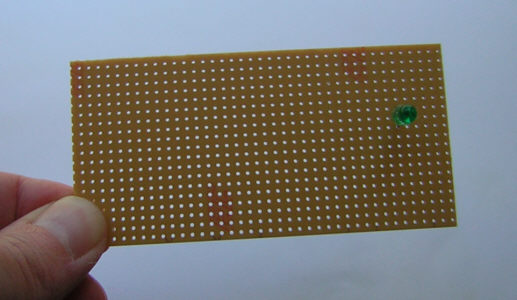

Parfois, je ne sais pas trop quel type de plaque choisir. Je positionne alors une grosse partie ou la totalité des composants sur une plaque à pastilles - sans en souder aucun, et évalue à la louche comment faire les connexions. Ce n'est pas toujours évident et il m'arrive de me tromper, mais cela donne souvent une bonne idée d'ensemble. Il est vrai que cette méthode est un peu casse-pied car il faut tenir l'ensemble des composants avec une main plaquée dessus pour éviter qu'ils ne tombent tous quand on regarde le dessous de la plaque...Cuivre étamé ou nu ?

Pour une fois, je vais être catégorique : choisissez toujours un circuit dont le cuivre est étamé, que l'on reconnait aisement par son aspect gris brillant. Elles sont un peu plus chères que les plaques avec cuivre à nu, mais ces dernières s'oxydent très rapidement et il faut toujours gratter (avec une gomme spéciale) ou nettoyer (avec un produit spécial) avant de commencer l'implantation des composants pour être assuré de pouvoir faire des soudures qui collent bien.

Inutile de penser que vous pouvez "forcer" un peu sur du cuivre oxydé en laissant le fer plus longtemps : la soudure accroche toujours bien moins sur une piste de cuivre oxydée, même si elle ne l'est qu'un peu en apparence (pas besoin d'attendre de voir du vert-de-gris partout).

Taille de la plaque

Alors là, les critères de sélection de taille vous incombent, à vous de voir en fonction du type de circuit à réaliser.

Certaines personnes préfèrent condenser les circuits pour leur faire prendre le moins de place possible, mais en procédant ainsi, le dépannage éventuel n'est pas forcement très simple. D'autres personnes aiment bien aérer les composants pour pouvoir les changer facilement, ou tout simplement pour disposer d'une meilleur visibilité de l'ensemble.

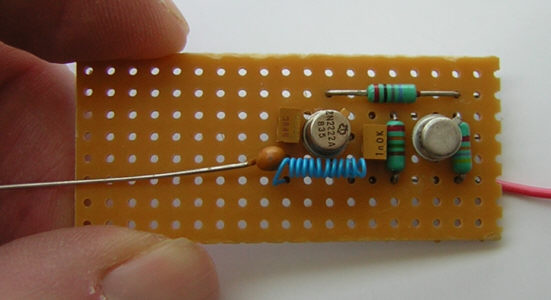

Préampli micro 007

D'une façon générale, il est bon de ne pas trop espacer les composants pour éviter les liaisons longues additionnelles par fils ou par straps. En même temps, une résistance montée verticalement est plus difficile à retirer qu'une résistance montée horizontalement. Mais bien sûr, rien ne vous empêche de mixer les façons de faire.

Plan de masse ?

S'il s'agit d'un montage qui fonctionne en haute fréquence (générateur ou télécommande HF, émetteur FM ou TV par exemple), ou s'il s'agit d'un montage amplificateur à très grand gain qui travaille avec des signaux de très faible amplitude (préampli micro ou RIAA par exemple), un circuit avec plan de masse est très fortement recommandé. Pour certains tests ce n'est pas toujours obligatoire, mais pour d'autres ça l'est réellement. Des deux photos qui suivent, celle de gauche montre le côté "composants" et celle de droite montre le côté "cuivre" d'une plaque avec plan de masse côté "composants".

Pour les "petits" montages, tels que petite alarme, clignotant, chenillard, amplificateur BF ou petit montage avec PIC, ce n'est pas nécessaire.

Logiciels pour plaques d'essai

Il existe des logiciels de placement de composants spécifiquement dédiés à ce genre de plaque, voir par exemple VeeCad (je l'ai acheté pour soutenir l'auteur, qui le mérite bien) ou LochMaster (que j'ai aussi acheté et que je trouve plus intuitif que VeeCad, même s'il possède pas mal de lacunes). LochMaster est distribué en France par Lextronic mais est également disponible au téléchargement et à la vente sur le site de son éditeur Abacom.

Exemple d'implantation avec LochMaster, réalisé en 2 minutes

Ce type de logiciel, qui permet de placer les composants comme on le souhaite (avec l'espacement souhaité entre pattes d'un même composant (sauf ceux non "étirables" évidement), permet même de dessiner les coupures de piste et les straps. Vraiment pratique.

Exemple d'implantation à partir d'un schéma existant

L'exemple qui suit se base sur le schéma du préamplificateur pour microphone 001.

Schéma électronique

On voit sur les dessins d'implantation qui suivent, comment positionner les composants, où couper les bandes, et où mettre des straps "verticaux" pour relier entre elles deux bandes ou parties de bandes.

Plaque d'essai - Vue côté composants

Détails sur les straps (ponts avec queue de composant par exemple)

Plaque d'essai - Vue côté cuivre

Détails sur les coupures de bande à effectuer

Plaque d'essai - Vue côté cuivre avec composants en transparence